Комплекс применяется для контроля технического состояния футеровки дымовых труб без останова технологических процессов предприятия с использованием оборудования собственной разработки и исполнения. Эта уникальная, не имеющая аналогов технология контроля, адаптирована к условиям функционирующей трубы и позволяет с высокой степенью точности выдавать информацию о состоянии футеровки таких сложных сооружений, как промышленные трубы.

Диагностический комплекс нашел свое применение для контроля состояния ограждения доменных печей при их капитальном ремонте I разряда без остановки технологического процесса в воздухонагревателях, а также для технического обследования крепи вертикальных воздухоподающих стволов в шахтах (рудниках)

Комплекс обеспечивает

- Сканирование футеровки по высоте стволов дымовых труб в непрерывном цикле работы предприятия, ограждения доменных печей при их остановке на ремонт, а также обследование состояния крепи вертикальных стволов шахт (бетон, тюбинги)

- Получение электронной, с заданным разрешением и привязкой к координатам поверхности сооружения, информации о техническом состоянии футеровки, состоянии ограждений и крепи стволов

- Оценку повреждений и дефектов, выявленных в процессе обследования, для принятия решения по дальнейшей эксплуатации сооружения без его остановки

- Формулирование комплексного технического заключения о состоянии объекта с рекомендациями по дальнейшей эксплуатации и ремонту

«Сканлайнер» сегодня успешно применяется для обследования футеровки в действующих дымовых трубах, где, по технологическим требованиям производства в течение длительного времени невозможна их остановка, а также активно используется для оценки состояния ограждений, выведенных на ремонт доменных печей и крепи (бетон, тюбинги) вертикальных стволов шахт. Обследование футеровки дымовых труб осуществляется без остановки производственных процессов предприятия, что особенно важно в таких отраслях промышленности, как металлургия, энергетика, рудодобыча, нефтехимия. Это позволяет сэкономить средства предприятий, так как исключается необходимость останова производства и последующего монтажа дорогостоящего оборудования для визуального обследования состояния футеровки.

Диагностический комплекс состоит из сканирующего аппарата, подъемно-транспортного механизма и персонального компьютера с пакетом специализированного программного обеспечения. Способность работы сканирующего аппарата «Сканлайнера» в высокотемпературном потоке дымовых газов с высоким содержанием мелкодисперсной пыли и паров кислот, а также наличие систем аэродинамической стабилизации, охлаждения, подсветки и пр. позволяют получать наглядную информацию в режиме реального времени. Использование при обследовании двух каналов получения информации (лазерного и видеоканала) повышает объективность и точность измерений дефектов в футеровке.

Основные характеристики ДК «Сканлайнер»

|

Максимальная высота обследуемых труб |

400 м |

|

Минимальный диаметр обследуемых труб |

1.2 м |

|

Максимальная температура внутри обследуемых труб |

300°С |

|

Скорость сканирования |

10 м/мин |

|

Разрешающая способность при обнаружении дефектов футеровки |

до 2 мм |

|

Габариты сканирующего аппарата |

1×1,2 м |

|

Вес сканирующего аппарата |

120 кг |

|

Вес подъемно-транспортного механизма |

720 кг |

|

Обслуживающий персонал

|

3 чел. |

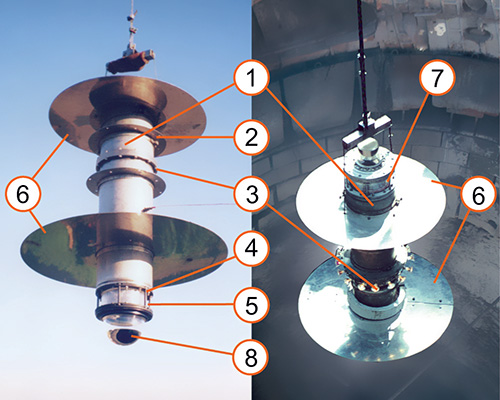

Основные узлы сканирующего аппарата

- Термопрочный корпус.

- Система термостабилизации.

- Система подсветки.

- Бортовой компьютер.

- Видеоканал (12 видеоплат).

- Аэродинамические стабилизаторы.

- Лазерный канал – оптические системы развертки.

- Отражатель.

Результат сканирования футеровки дымовой трубы